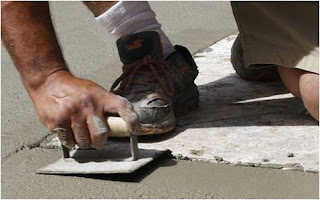

Diferentes métodos de impermeabilización

del concreto

La

humedad es uno de los principales inconvenientes a los que deben enfrentarse

las personas que trabajan en construcción.

Dentro de este campo, uno de los materiales que se

utilizan con mayor frecuencia es el concreto, ya que tiene buen precio y es muy

resistente.

Por otro lado, resulta bastante fácil de manipular ya que

se trabaja en forma de pasta, por lo que se puede amoldar a todo tipo de

superficies.

Para que los trabajos queden en óptimas condiciones,

además de saber trabajar con el concreto en sí hay que también aplicarle

trabajos de impermeabilización.

Estos tendrán la función de evitar filtraciones o zonas de humedad que pongan en riesgo la

estructura y que también resulta muy molesto en torno al mal olor.

Ahora bien, cada uno de los métodos tendrá una forma de

uso y, por ende, su utilidad en un caso u otro dependerá de lo que se desee

obtener.

Por cristalización capilar

La cristalización capilar

consiste en la adición de cristales al concreto mientras se está realizando la

mezcla.

De esta manera, la impermeabilización va de forma interna

en la pasta generada.

Tiene su mayor ventaja en el hecho de que no se necesita

ningún otro tipo de técnica o material ya que se aplica de forma normal

mientras se avanza con el trabajo.

Estas características facilitan que sea utilizado de una

vez al momento de la construcción como técnica preventiva, aunque también

resulta útil su aplicación con fines correctivos.

Por último hace falta decir que no solo es útil en

materia de concreto sino también para hormigón.

Selladores para concreto

Los selladores para concreto

actúan como un mecanismo correctivo que permite cerrar el espacio por medio del

cual se está generando la filtración de agua.

En el mercado, los selladores de concreto son variados en

cuanto a su composición y utilidad.

Cuando se va a hacer uso en interiores, vale la pena

apostar por acrílicos a base de solvente,

los cuales tienen buen precio y son de fácil aplicación. Incluso son

resistentes a los factores medioambientales, por lo que se pueden colocar en

exteriores también.

En el caso de los acrílicos

a base de agua, su uso se orienta más al sector doméstico. Igual son

fáciles de aplicar y económicos.

Los selladores de bicomponentes

de poliuretano con base de agua son ideales para lugares muy transitados

por personas al igual que los que tienen base

de solventes. La diferencia radica en que los segundos suelen ser más

costosos que los primeros.

Los epóxidos se

consiguen sólidos o con base de agua. Los sólidos se hacen especiales para

estructuras de gran grosor, mientras que los de base de agua son buenos para

interiores por tener poco olor.

Por último están los polispárticos.

Estos sirven para exteriores e interiores y ofrecen una alta resistencia.

Buena parte de su valiosa colaboración a este campo de la

impermeabilización se debe a que no solo actúan con líquidos, sino también con

gases y sólidos.

Banda hidro-expansible de expansión controlada

La banda hidro-expansible de

expansión controlada se presenta como un material súper absorbente que

recoge la humedad en su interior, hinchándose, y después es capaz de volver a

su presentación original.

La variedad de opciones que presenta el mercado en torno

a este material facilita elegir según las condiciones particulares de la obra:

·

En

torno a la forma: se pueden encontrar de forma

rectangular, cuadrada o redonda.

·

En

torno al color: es posible que el caucho con que se

fabricó la banda tenga tonalidad azul, rosa o roja.

Ahora bien, este es un tipo de material que no puede ser

colocado en cualquier lugar porque no ejercerá el trabajo de forma correcta. La

banda está destinada a zonas como las esquinas, el suelo, las juntas, etc.

Para ajustarla, lo

que se hace es fijar la banda con cemento en el lugar específico. Gracias a

que posee un polímero hidrofílico, será capaz de ejecutar el trabajo expuesto

más arriba. Eso sí, hay que asegurar que tenga la presión correcta.

Por último hay que referir que para los especialistas en

el área resulta bastante sencilla de colocar y tiene una muy buena relación

precio-calidad.

Concreto impermeable

El concreto impermeable

se consigue añadiendo formaciones cristalinas a las estructuras hechas con este

material, específicamente en las grietas que se generan tras la construcción.

Gracias a que se originan de polímeros, tienen la

propiedad de secarse en forma de goma, lo que impide el paso de líquidos a

través de esa zona.

Se trata de un mecanismo que hace que el concreto se

vuelva poroso y evite que la humedad del exterior sea capaz de alcanzar el

interior.

Hay que advertir que se trata de uno de los procesos de

más alto valor, por lo que no se suelen utilizar en construcciones comunes,

sino más bien en especiales como túneles, con exposición perenne al agua,

etcétera.

Mortero de cemento impermeable

El mortero de cemento

impermeable se consigue con la unión de tres elementos: arena, agua y

cemento.

Su uso es bastante frecuente en cualquier construcción ya

que sirve como pegamento para levantar paredes de bloques.

Este mortero tiene la propiedad de ser muy dura y firme

al momento de secarse, lo que impide que otros componentes se filtren a través

de su estructura, incluyendo los líquidos.

De hecho, tiene una aplicación preventiva en cualquier

estructura en que se utilice, pero también correctiva pues se puede añadir

cuando existan grietas o fisuras en una construcción, sin importar si se trata

de algo doméstico o comercial.

Además, su utilidad es tanto interior como exterior.

Aditivos para impermeabilizar el concreto

Cuando se habla de aditivos para impermeabilizar el concreto se hace referencia a un conjunto

de productos que se pueden añadir al concreto para mejorar su comportamiento

frente a la humedad.

Estos, como forman parte de una gran familia, tienen usos

específicos según el tipo de concreto y el trabajo que se espere realizar.

Es por esta razón que su uso se suele reservar a personas

especializadas en el área que tengan capacidad de definir cuál es el adecuado

para determinada situación.

En este caso particular, uno de los

aditivos más utilizados es el que se conoce como reductor de agua de alto

rango. En líneas generales lo que hace es reducir los niveles de agua que

se utilizarían de forma normal para crear la mezcla.

Esto ayudará a que el concreto sea mucho más sólido y se

reduzca su permeabilidad, ayudando a prevenir la humedad y las filtraciones.

La elección del mejor método de impermeabilización

Cada trabajo tiene sus particularidades aunque todos

manejen un fin común en cuanto a la búsqueda de su impermeabilización. En vista

de esto, la elección del mejor método deberá tomar en cuenta varios aspectos.

El primer aspecto es

la recomendación del especialista que ejecute la obra, pues ya tiene

experiencia en el campo y puede definir cuál será el más idóneo.

También habrá que prestar

atención al costo que tendrá el método, tanto a nivel de la compra de los

productos como en su posterior aplicación.

Un tercer aspecto irá ligado a verificar las condiciones del lugar donde se colocará ya que no se

trabajará igual si se trata de un trabajo preventivo, mientras se levanta la

construcción, que si se hace con fines correctivos.

La buena noticia es que, sea cual sea la realidad

presentada, existirá una solución acorde. Solo hay que explorar bien cada

alternativa.